In Handarbeit

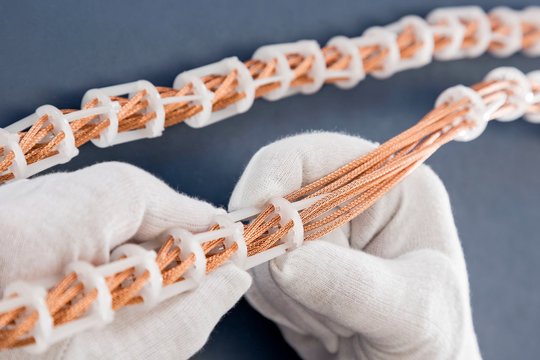

Die komplizierte Auffädelung kann tatsächlich keine Maschine erledigen. Deshalb arbeitet Inakustik mit einer in Deutschland so genannten Behinderten-Werkstätte der Caritas zusammen. Deren Mitarbeiter führen in Handarbeit die Leiter durch die vorgegebenen Löcher, clippen die Kunststoffteile aneinander und drehen diese in die vorgegebenen Richtung.

Hier kommen soziales Engagement und Arbeitskraftbedürfnis der Fertigung vorbildlich zusammen. Wie sorgfältig und sauber die behinderten Menschen arbeiten, davon zeugt die bei null liegende Ausfallquote. Denn selbstverständlich wird jedes HighEnd-Kabel, das in Ballrechten-Dottingen montiert wird, sorgfältig geprüft. Dabei bündelt die Air-Helix-Technologie die Materialfülle zu einem mechanisch höchst flexiblen Schlauch: Trotz des imposanten Durchmessers lässt sich das Kabel auch in engen Radien biegen.

Doch bevor es eng gewunden in die schmucken Verpackungen wandern kann, muss es natürlich noch umwunden werden. Inakustik verzichtet bei den Lautsprecherkabeln auf eine weitere Ummantelung mit Folie oder Einschlauchung in einen PVC-Mantel, sondern belässt es – auch dies aus physikalischen Gründen – bei einem eng gewobenen Netz von PE-Fäden. Dies besorgt eine beeindruckende «Strickmaschine», die natürlich auch für die Aussenhaut der zusätzlich mit einem Kupfergeflecht geschirmten NF-Leiter zum Einsatz kommt.

Das Konfektionieren der Kabel ist gleichfalls so aufwendig wie aufschlussreich. In einer firmenintern «Dongle» genannten Abschlusshülse spaltet sich etwa das LS-Kabel in die hochflexible Plus- und Minus-Leitung auf. Allen Widrigkeiten von mehr oder weniger sinnvollen Verordnungen der EU zum Trotz gibt es neben Rhodium-vergüteten Kabelschuhen auch Pseudo-Bananenstecker (die richtigen sind inzwischen in der EU verboten), nach den Regeln der British Federation of Audio (BFA). Die mit Tellurium dotierten und damit gehärteten Stecker werden übrigens nicht gelötet, sondern gecrimpt.

Alle Themen

Alle Themen