Von J. I. Agnew, Agnew Analog

Der Herstellungsprozess von Vinyl-Schallplatten besteht aus drei Hauptstufen: Mastering, Beschichtung und Pressung. In der Mastering-Phase wird die Aufnahme von dem Medium, auf dem sie gespeichert war, zum Beispiel mit einer Neumann-Plattenschneidemaschine auf die Rillen einer leeren Master-Disk (auch Masterfolie genannt) übertragen. In der guten alten Zeit verwendete man dafür das Masterband, danach eine Vielzahl digitaler Formate.

Mastering-Prozess

Um sicherzustellen, dass das Programmmaterial mit der Darstellung in der Rille der Schallplatte kompatibel ist, kann eine Master-Klangbearbeitung vorgenommen werden, die die ursprüngliche Aufnahme verändert, um jeweils eines der folgenden zwei Ziele zu erreichen:

Erstens: Wenn das Ziel die ultimative Klangqualität ist und die Kosten keine Rolle spielen (ein sehr seltener Fall, sowohl damals als auch heute), sollen die normalerweise sehr minimalen Änderungen, die während der Mastering-Phase vorgenommen werden, die Stärken des jeweiligen Mastering-Systems mit dem gegebenen Material hervorheben. Die Änderungen sollen sicherstellen, dass die LP so gut wie möglich klingt, wenn sie von der Rille des Endprodukts wiedergegeben wird.

Zweitens: Bei geringem Budget dient die Signalbearbeitung oft nur dazu, den empfindlichen Schneidkopf der Plattenschneidemaschine vor Beschädigungen zu schützen, ohne Rücksicht darauf, wie sich dies auf die Klangqualität auswirken könnte.

Beide Möglichkeiten gelten für jede Remaster-Klangbearbeitung.

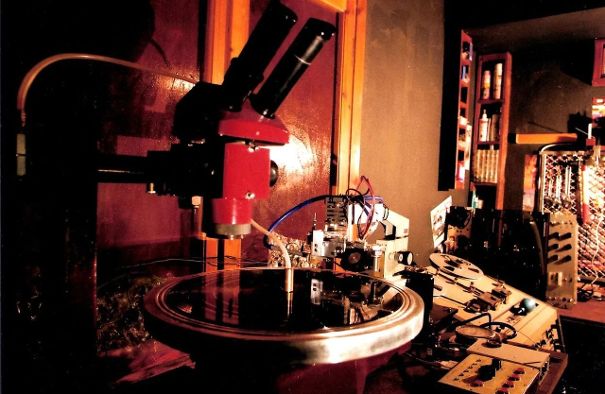

Die Kontrolle einer Mutter.

Die Kontrolle einer Mutter.Wenn ein Album später neu gemastert wird, geht die Aufnahme erneut in die Mastering-Phase, um einen neuen Satz von Master-Disks zu erstellen. Die Master-Disk wird meistens auf Lackfolien (mit Lack beschichtete Aluminiumscheiben) geschnitten. Die Master-Disk kann seit Beginn der 1980er-Jahre auch im Direct-Metal-Mastering-Verfahren auf einer DMM-Master-Disk (eine mit Kupfer beschichtete Edelstahlplatte) entstehen. Die neuen Master-Disks können aus einer anderen Quelle, mit anderen Geräten, von einem anderen Techniker oder in einer anderen Einrichtung hergestellt worden sein.

In den meisten Fällen ist ein Remastering erforderlich, weil die ursprüngliche DMM-Disk oder die Lack-Master-Disk weggeworfen wurde oder verloren gegangen ist. Wenn sie beschädigt wurden oder sich verschlechtert haben, wird ein neuer Satz von Master-Disks benötigt, um neue Sätze von Stampern (Pressmatrizen) für eine Neuauflage zu erstellen.

Obwohl alle neu gemasterten Schallplatten auch Neuauflagen sind, sind nicht alle Neuauflagen auch neu gemastert(!). Rein technisch gesehen ist das Remastering-Verfahren an sich keine Garantie für bessere Ergebnisse. Es bedeutet lediglich, dass das Endprodukt anders klingen kann als die Originalmaster.

(Im «Copper Magazine» 92 beschreibt J. I. Agnew Probleme beim Herstellen der Master-Disc.)

Galvanik und Stamper für das Presswerk

Die Master-Disc gilt als ein Positiv, weil sie sich kontrollieren und am Plattenspieler abspielen lässt. Nach dem Schneiden der Master-Disk – unabhängig davon, ob es sich um Originalmaster oder um das Produkt eines Remasters handelt – wird dieses Positiv zur Beschichtung mit einem Silberfilm und anschliessend mit einer festen Nickelschicht mittels elektrolytischen Galvanik-Prozessen bearbeitet. Am Ende dieser ersten Abdruck- und Galvanisierungsprozesse steht eine Nickelplatte als Negativ. Das ist der Vater. Mit den gleichen Arbeitsschritten in der Galvanik wird ein Positivabdruck von dieser Nickelplatte als Metall-Mutter galvanisiert. Erst aus dieser Mutter (Positiv) werden die Stamper (Negativ) als Söhne gezogen, mit denen man dann im Presswerk die Mehrfachkopien der Schallplatte presst.

Eine DMM (Direct Metal-Master-Disc) wird direkt als Mutter benutzt, von der die Stamper gezogen werden. Damit fallen zwei Prozessschritte in der Galvanik weg, die möglicherweise fehlerbehaftet sind.

Beschriften einer Mutter.

Beschriften einer Mutter.Mit einem Satz Stamper können höchstens ein paar tausend Platten gepresst werden. Dies schafft eine interessante Situation. Ein international bekannter Künstler konnte in den 1970er-Jahren in Erwartung der Verkaufszahlen leicht eine «Erstpressung» von mehreren hunderttausend Exemplaren vornehmen lassen. Diese «Erstpressung» wäre mit einem einzigen Satz Stamper nicht möglich und würde höchstwahrscheinlich auch mehrere Sätze von Master-Disks, mehrere Sätze von Vätern und Müttern und mehrere Sätze von Stampern als Söhne erfordern, die für unterschiedliche Presswerke angepasst sind.

Je nach den Standards der Qualitätskontrolle könnten sich die Stamper dieser ersten Pressung qualitativ mehr oder weniger stark unterscheiden. Eine «zweite Pressung», die ein paar Monate später vorgenommen würde, um die Nachfrage zu befriedigen, würde nicht zwingend grössere Unterschiede zum Original aufweisen, als die Proben innerhalb der ersten Pressung.

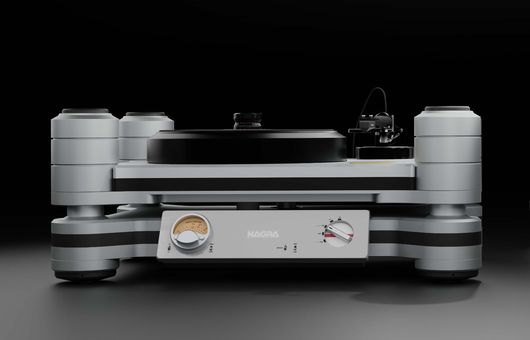

Setup zur Kontrolle der Master-Disc.

Setup zur Kontrolle der Master-Disc.Umgekehrt könnte ein Künstler, der am Anfang seiner Karriere steht, eine erste Pressung von nur 300 Exemplaren bestellen, um den Verkaufserfolg zu testen. Wenn sie sich verkaufen, würde eine Nachpressung von, sagen wir, weiteren 300 Exemplaren erfolgen, wobei derselbe Satz von Stampern wie bei der Erstpressung verwendet wird. Theoretisch wären die klanglichen Unterschiede in diesem Fall, wenn überhaupt, nur äusserst gering.

Ich habe jedoch persönlich zwei entgegengesetzte Extreme bei unvorhergesehenen Umständen erlebt: In einem Fall wurden die Stamper zwischen der ersten und zweiten Pressung versehentlich beschädigt. Dies führte zu Geräuschen und Verzerrungen beim gesamten zweiten Pressvorgang. Aber auch der umgekehrte Fall ist möglich.

In einem anderen Fall hatten sich während der ersten Pressung winzige PVC-Teile auf dem Stamper festgesetzt, die an einer bestimmten Stelle in der Musik (während einer ruhigen Passage) ein kleines Knacken verursachten. Dieses Knacken war bei etwa der Hälfte der Platten der ersten Pressung deutlich zu hören. Für die Neupressung wurden die Stamper sorgfältig gereinigt, sodass die Neupressung tatsächlich besser klingt als die erste Pressung, bei der derselbe Satz von Stampern verwendet wurde.

Alle Themen

Alle Themen