ss

ssDie Schönheit der Instrumente

Mit Ausnahme von Blechinstrumenten wurden alle klassischen Musikinstrumente aus Holz gebaut. Zum einen ging es dabei um die Erzeugung von Klangcharakteren mittels Resonanzkörpern und zum anderen gab es für die kleineren Dinge im Leben damals eben nur Holz, Ton und Keramiken und Metalle.

Resonanzkörper aus Holz waren sehr geeignet für warme, weiche Klänge aller Art – von der Mandoline bis zum Hammerklavier. Das Auge kam bei der Betrachtung der Musikinstrumente auch nicht zu kurz; und das färbte auf die späteren Lautsprecher ab, die streng genommen keine Musikinstrumente sind.

Dennoch gibt es in unserer Wahrnehmung einen Zusammenhang zwischen dem Musikinstrument und dem Lautsprecher. Ähnelt der Lautsprecher einem Musikinstrument, dann fühlen wir uns wohl. Es gibt Hersteller, die den Lautsprecher eher als Musikinstrument interpretieren und ihm resonanzgebende Eigenschaften einverleiben. Sie überstülpen dem resonanzgebenden Instrument der Musikaufnahme praktisch einen weiteren Resonanzkörper.

Man kann das nicht einfach als dilettantisch oder esoterisch abtun: Unter diesen Herstellern gibt es auch Physiker, und selbst die, die es nicht sind, können empirisch einen Klang entwickeln, indem sie mit Materialien experimentieren. Manchmal ist es aber auch so, dass man nicht mehr allzu viel falsch machen kann, wenn man zuvor einige Dinge richtig machte …

Ab den 1960er-Jahren ging’s los

Genelec-Aktivlautsprecher mit Kunststoffgehäusen sind auch in HiFi-Kreisen sehr beliebt.

Genelec-Aktivlautsprecher mit Kunststoffgehäusen sind auch in HiFi-Kreisen sehr beliebt.Die Formensprache des Designs der 1960er-Jahre entstand durch die enormen gestalterischen Möglichkeiten der aufblühenden Kunststoffverarbeitung. Nicht nur die Möbel wurden rund und organisch, sondern auch die Lautsprecher. Der Beweis wurde dann und wann erbracht, dass auch kugelförmige Lautsprecher aus Plastik nicht zwingend schlecht klingen müssen.

Damals kam die Form allerdings eher vor der Funktion, und damals entstand auch das Unwort «Box». Kein Wunder: Lautsprecher waren damals eintönige, rechteckige Holzkisten mit Stoffbespannung.

Kunststoffe boten plötzlich viele Möglichkeiten, und die physikalischen Eigenschaften wurden immer vielfältiger. Das Spritzgussverfahren erlaubte die Herstellung immer komplexerer Formen, aber die Produktionswerkzeuge waren teuer und erforderten grosse Stückzahlen. Das hinderte viele Lautsprecherhersteller daran, Kunststoffgehäuse zu bauen und sich mit deren Vorteilen anzufreunden.

Einige Hersteller im High-End-Audio befassten sich damit und gingen anders an das Thema heran. Wilson Audio als Beispiel stellte Kunststoffplatten (Komposite) her, die wie Holz verarbeitet werden konnten. Sie gehörten zu den «Kunststoff-Pionieren» im Lautsprecherbau. Sie bewiesen, dass mit Kunststoffen durchaus Klangverbesserungen möglich waren.

Phantom von Devialet: Komplexität und Form schliessen jeden anderen Werkstoff als Kunststoff aus.

Phantom von Devialet: Komplexität und Form schliessen jeden anderen Werkstoff als Kunststoff aus.Mit im Lieferumfang ist ein schickes Case, passend zu der jeweiligen Farbversion der Hörer (wahlweise in Weiss oder Anthrazit). Es dient nicht nur zur sicheren Aufbewahrung bei Nichtgebrauch, sondern versorgt die Kopfhörer mit zusätzlicher Akku-Power: Weitere 16 Stunden (also insgesamt 20 Stunden) Betriebsdauer sollen damit möglich werden, bis das Case wieder ans Netz muss. Hierfür eignet sich – ganz modern – eine kabellose Ladestation, über die viele Handy-Besitzer verfügen. Alternativ wird das Case via USB-C-Kabel an ein passendes Ladegerät angeschlossen. Letzteres ist jedoch nicht im Lieferumfang mit dabei, ebenso wenig ein USB-C- auf USB-A-Adapterkabel. Wer auf der Handy-Seite noch nicht mit USB-C ausgerüstet ist, muss also entsprechend nachrüsten.

Das Spritzgussverfahren mit speziell geeigneten Kunststoffen hat sich in den letzten 20 Jahren langsam als ernst zu nehmende Alternative zu Holz entwickelt. Die Vorteile liegen auf der Hand: Verstrebungen, Verstärkungen, Subgehäuse im Gehäuse, Bassreflexrohre und Kanäle sowie Montage-Aufnahmen für Treiber, Elektronik und dergleichen können bereits im CAD perfekt gestaltet und mittels Simulation in ihrer Wirkung und Funktionalität getestet werden, noch bevor der erste Ton erklingt.

Am Ende ist jedes Gehäuse identisch – und bei genügenden Stückzahlen auch kostengünstig. Allerdings ist es schwierig, sehr grosse Lautsprechergehäuse auf diese Weise herzustellen. Die Werkzeugkosten gehen ins Unermessliche.

Auch Kii Three von Kii Audio wäre ohne ein komplexes Kunststoffgehäuse nicht machbar.

Auch Kii Three von Kii Audio wäre ohne ein komplexes Kunststoffgehäuse nicht machbar.Die Entwicklung der Holzverarbeitung ist aber auch nicht stehen geblieben, besonders dank den CNC-Fräsmaschinen und den modernen Lackierverfahren aus der Autoindustrie. Oft findet man auch Holzgehäuse in Verbindung mit Spritzguss-Kunststoff-Fronten. Das erlaubt eine Perfektionierung der Schallwand in Kombination mit einem einfachen Holzgehäuse.

Aluminium

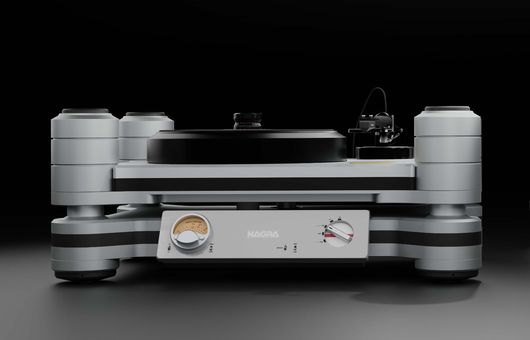

Aluminiumgehäuse eignen sich bedingt. Metalle erzeugen spitze Resonanzen in einem engen Spektrum. Das macht ja auch den Klangcharakter von Blechinstrumenten aus. Zudem haben sie keine nennenswerten Dämpfungseigenschaften. Bei Lautsprechern ist das unerwünscht, weshalb Aluminiumgehäuse mit anderen Materialien bedämpft werden oder einfach sehr massiv gebaut und verstrebt werden – oder beides.

Magico oder Goldmund sind die klassischen Beispiele, oder auch Piega. Aluminium ist schön und die Anmutung ist modern. Man kann damit sehr gute Lautsprecher bauen, aber nicht wegen dem Material, sondern trotz.

Was klingt nun am besten?

Grundsätzlich soll jeder Hersteller das tun, wovon er überzeugt ist, so lange das Ergebnis die Musikliebhaber auch überzeugt. Der Werkstoff Holz hat heute gegenüber Kunststoffen keine signifikanten Vorteile mehr, wenn es um den Klang geht – aber auch keine wesentlichen Nachteile. Holzarbeiten sind eine Kunstform, was einige Hersteller denn auch zelebrieren. Holz hat den Vorteil, auch bei kleinen Stückzahlen zu vernünftigen Kosten zum Ziel zu führen.

Die zunehmende Popularität von Aktivlautsprechern begünstigt die Kunststoffgehäuse aus zwei Gründen: Aktivlautsprecher benötigen für eine überzeugende Tiefton-Wiedergabe wesentlich weniger Volumen. Sie sind kleiner, und somit eignen sich ihre Gehäuse für das Spritzgussverfahren mit speziellen Kunststoffen. Aktivlautsprecher sind wesentlich komplexer, ihr Innenleben erfordert eine komplexe Bauform. Dort stossen Holzgehäuse an ihre Grenzen.

Die KEF Blade beweist, dass auch grosse Lautsprechergehäuse aus Kunststoff-Spritzguss gefertigt werden können.

Die KEF Blade beweist, dass auch grosse Lautsprechergehäuse aus Kunststoff-Spritzguss gefertigt werden können.

Alle Themen

Alle Themen