Das schmucklose, aber grosse Fabrikationsgebäude von Audio Technology Switzerland. Sie stehen hinter der Marke Nagra.

Matthieu Latour ist seit 15 Jahren Marketing-Direktor für Nagra.

Im gossen Besprechungszimmer findet man viele Preziosen aus der langen Firmengeschichte. Hier ein Nagra-2-Tonbandgerät. Es wurde ab 1953 gebaut.

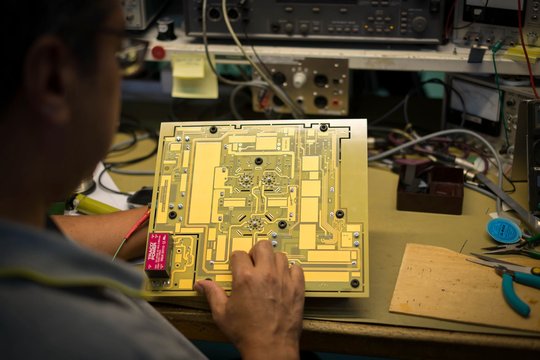

Einblick in das CAD im Entwicklungslabor.

Eine perfekt CNC-gefräste Frontplatte.

Einblick in die perfekte Bauweise des Classic DAC. Die Komponenten, Platinen und das Gehäuse sind von allerhöchster Güte.

Das Modulometer auf der Frontseite des Classic DAC. Eine präzise Pegelanzeige mit langer Tradition.

Der HD-DAC hat eine enorme Packungsdichte. Man legt wert auf perfekte Komponenten. Die geschirmten Übertrager werden Inhouse gefertigt.

Nagra PL-P: Ein legendärer Vorverstärker.

Bestückte Platinen in der Transportverpackung auf dem Weg zum nächsten Arbeitsschritt.

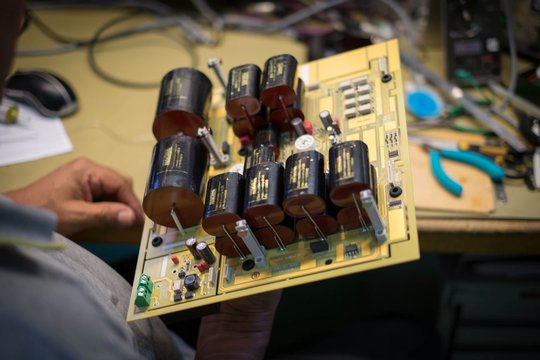

Die Netzteil-Platine mit den Kondensatoren für die HD-Monoendstufe. Ein Statement.

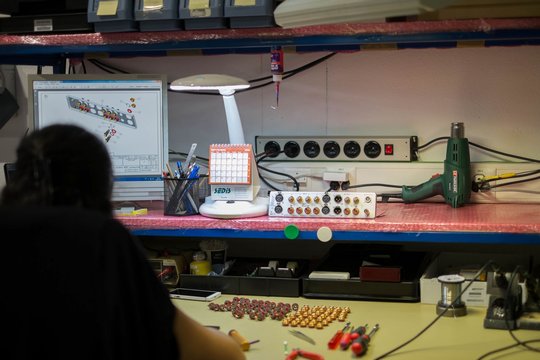

Die Bestückung der Platinen erfolgt vollständig von Hand inklusive Löten.

Hier sieht man die Oberseite, auf der sich die meisten Komponenten befinden.

Ein Spezial-Messgerät, ebenfalls aus eigener Entwicklung.

Das Nagra Seven ist ein portabler Stereo-Digital-Rekorder für den Profi. Es repräsentiert die Moderne der Aufnahmegeräte.

Die Bestückung einer Geräte-Rückseite.

Eine Batterie von Lastwiderständen für den Burn-In, der auch den finalen Test beinhaltet.

Ein Nagra-Classic-Int-Vollverstärker beim Burn-In. Er wird während drei Tagen unter Last mit Musik bespielt.

Philippe Chambon, der Chef der Entwicklung, erklärt, wie man Rauschpegel von –160 dB überhaupt noch messen kann – und noch einiges mehr.

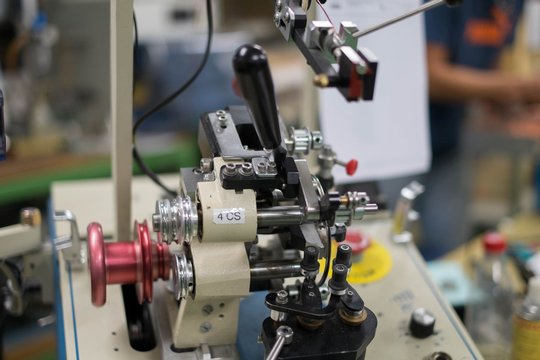

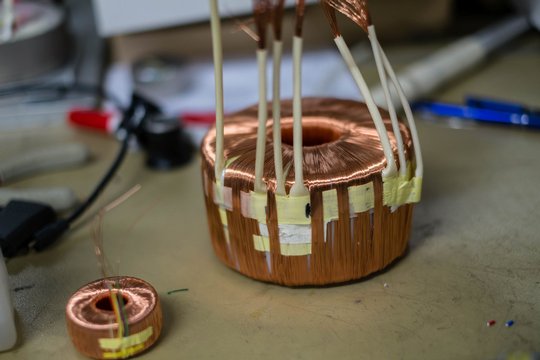

Eine Spezial-Wickelmaschine für die Herstellung von Spulen und Übertragern. Diese werden alle Inhouse gefertigt. Das Knowhow wird gehütet und verlässt das Unternehmen nicht.

Die Wickelmaschine wird penibel gereinigt und für den nächsten Auftrag vorbereitet.

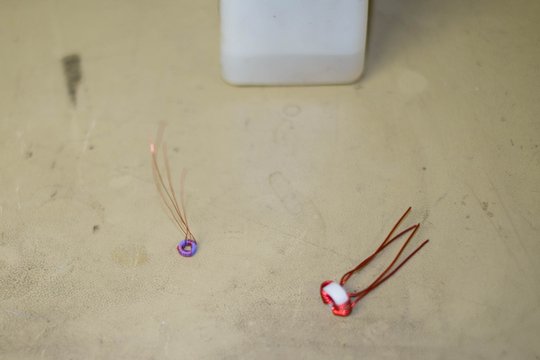

Links sieht man die kleinste Luftspule, die hier hergestellt wird.

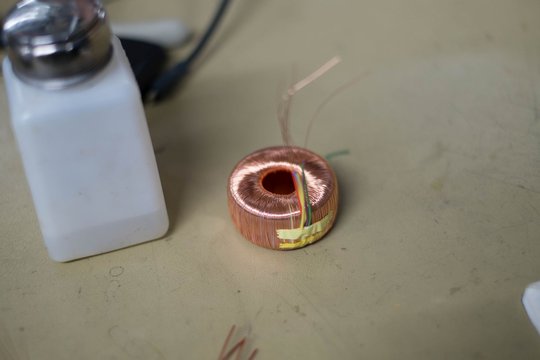

Der hier sichtbare induktive Übertrager beinhaltet einen Ringkern aus Kobalt. Das Bauteil wird später mit einem Metallgehäuse geschirmt.

...und rechts der grösste Ringkern-Trafo. Er wird vollständig von Hand gewickelt, ohne Wickelmaschine. Die Herstellung nimmt mehrere Stunden in Anspruch.

Ein "wenig" Lagerlogistik ist auch vorhanden. Schliesslich werden auch Ersatzteile für Geräte gelagert, die in den 1970er Jahren verkauft wurden.

Der kleine Hörraum wird primär für Messungen verwendet.

Der grosse Hörraum ist ein asymmetrischer Kubus mit perfektionierter Akustik für analytische Hörversuche. Die Vorführung war sehr beeindruckend. Der akustische Raum, in dem die Aufnahme entstand, ist ohne Abstriche präsent.

HD-Monoendstufen im grossen Hörraum.

Diese Modulometer sind so etwas von cool, man kann unmöglich daran vorbeischauen.

Latour legt gerade eine weitere CD auf oder ein.